株式会社MESは 生産管理システムTPiCS導入支援を行っています。製造業様の生産管理の業務改善を得意とする会社です。

TPiCS導入支援のコンセプトCONCEPT

TPiCSに精通したプランナーが、生産管理の業務改善とあわせて取り組みますので

お客様工場にベストな生産管理の業務運用を実現します。

TPiCS導入支援のポイント①(業務改善)

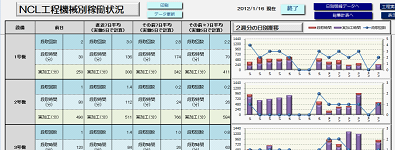

工場生産状況の見える化

様々な切り口で工場の状況を見えるようにします。

見えた内容から問題を予見し、対策を施します。

・今月の受注高・生産高はどの位の水準なのか

・先週・今週の設備の稼働率はどの程度のレベルで推移しているか

・製造指示と実績の状況から、今何が遅れているか、進んでいるか

・今日は何をどの設備で 生産する予定なのか

・個々の作業担当者の作業の進み具合はどうか

(例)機械設備別稼働実績グラフ

*「見える化」の仕組みづくりは、工場によって対象や方法が

異なりますし、それも数年後には変わることが多いと思います。

弊社の支援は、TPiCSの標準機能や無償貼付システム

ExcelやAccess等を利用することで、安価に、なおかつ担当者が

ご自身で継続的な仕組みの改善に取り組めることを目指します。

担当者が継続的に取り組めるスキルや体制づくりを含めて、

弊社がお手伝いします。

「見える化」の事例をこちら(事例集)からご覧いただけます。

実践的計画運用

現場を混乱させずに粛々と生産を進めるため生産要件を明確にします。

現実的な生産計画を策定して、工場一丸で生産に取り組みます。

生産計画を維持するために、生産計画を綿密に更新します。

(これらの計画運用がTPiCS導入支援の最大のポイントです)

・製品は製造指示発令後、何日間あれば完成に達するか

・受注前に予め、在庫したり製造指示しておくべきか

・適切な製造ロットサイズや対応可能な段取替えの頻度は何か

・受注や受注変更に対して、在庫や生産で対応できるか

・対応困難な部品や工程は何か、解決策は何か

これらにしっかり取り組むことで、顧客対応力の向上、生産性向上、在庫削減など

工場が抱えている課題を解決します。

TPiCS導入支援のポイント②(業務運用)

運用しやすい仕組みづくり

業務を分類・整理し、作業内容と分担を明確にします。

運用ルールをマニュアル化します。

・各業務を 誰が、いつ、どのような手順で行うか

・日々行う業務は何か

・週次業務、月次業務、年次業務は何か

・定常業務は何か、異常処理業務は何か

業務の改善では、新しい運用ルールをつくること、それを定着させるために

業務の改善では、新しい運用ルールをつくること、それを定着させるためにルール守って運用いくことが大切です。

一方で、必要に合わせてルールを上手に見直していくことも重要です。

当社では業務ルールや処理・操作手順書類の作成もお手伝いします。

手順書として業務をまとめ上げる作業は、人材育成の観点からも

非常に価値あることです。

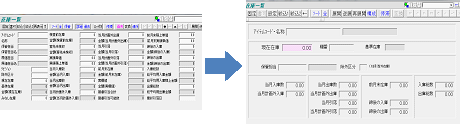

わかりやすい処理操作

コンピュータシステムに不慣れな担当者の入力操作をできるだけ簡単にします。

・コンピュータシステムの画面文字やボタンを大きく

・入力項目は見やすくすっきり

・バーコードや選択肢を用いてキーボード使用を少なく

的確な運用チェックと指導

中長期的な視点も汲んだ運用チェックと指導を実施します。

・受注の変化に応じた生産要件の変更ができているか

・工場の力量の変化に見合った生産要件になっているか

・内外製を見直すべき工程は何か

これらが継続的かつ、安定した生産管理業務の遂行につながります。

株式会社MES (エムイーエス)

お問い合わせは ご連絡フォーム

または下記よりお願いします

MAIL info@mespro.co.jp

TEL 0274-67-5406